Persyaratan Desain Ruang Produksi Steril

Desain ruang produksi steril beku kering vancomycin – Desain ruang produksi steril untuk vancomycin beku kering memerlukan perencanaan yang cermat dan detail untuk memastikan kualitas produk, keamanan pekerja, dan kepatuhan terhadap regulasi yang berlaku. Ruang produksi harus dirancang untuk meminimalkan kontaminasi dan menjaga integritas produk selama seluruh proses produksi. Berikut ini penjelasan lebih lanjut mengenai persyaratan desain yang krusial.

Standar Kebersihan dan Keamanan

Ruang produksi steril untuk vancomycin beku kering harus memenuhi standar kebersihan dan keamanan yang sangat ketat. Permukaan harus halus, mudah dibersihkan, dan tahan terhadap bahan kimia sterilisasi. Desain ruangan harus meminimalkan celah dan sudut yang dapat menampung partikel atau mikroorganisme. Sistem ventilasi yang efektif sangat penting untuk mencegah masuknya kontaminan dari luar dan menjaga tekanan udara positif di dalam ruangan.

Penggunaan pakaian pelindung yang sesuai, seperti baju hazmat, sarung tangan, dan masker, wajib bagi seluruh personel yang bekerja di dalam ruang produksi. Sistem monitoring lingkungan, seperti pengukuran partikel udara dan uji mikrobiologi rutin, harus diterapkan untuk memastikan sterilitas lingkungan terjaga.

Persyaratan Regulasi dan Standar Industri

Desain dan operasional ruang produksi harus sesuai dengan pedoman Good Manufacturing Practices (GMP) dan standar internasional seperti ISO 14644 (Cleanrooms and Associated Controlled Environments). Regulasi spesifik yang terkait dengan produksi farmasi, khususnya antibiotik seperti vancomycin, juga harus dipatuhi. Kepatuhan terhadap regulasi ini memastikan kualitas, keamanan, dan efektivitas produk yang diproduksi.

Perbandingan Material Konstruksi, Desain ruang produksi steril beku kering vancomycin

Pemilihan material konstruksi sangat penting untuk memastikan kemudahan sterilisasi, daya tahan, dan biaya yang efektif. Tabel berikut membandingkan beberapa material yang umum digunakan:

| Material | Keunggulan | Kekurangan | Biaya |

|---|---|---|---|

| Stainless Steel (Baja tahan karat) | Tahan korosi, mudah dibersihkan, tahan lama | Biaya tinggi, dapat menjadi sumber kontaminasi jika tidak dirawat dengan baik | Tinggi |

| Epoxy-coated concrete | Tahan lama, tahan terhadap banyak bahan kimia | Permukaan dapat retak atau terkelupas seiring waktu | Sedang |

| Laminar Flow Bench | Memungkinkan sterilisasi udara secara lokal, mudah dibersihkan | Biaya per unit tinggi, perlu perawatan rutin | Sedang – Tinggi |

| Glass | Mudah dibersihkan, inert terhadap banyak bahan kimia | Mudah pecah, tidak cocok untuk semua aplikasi | Sedang |

Sistem HVAC Optimal

Sistem HVAC yang optimal untuk ruang produksi steril vancomycin beku kering harus mampu menjaga suhu dan kelembaban yang terkontrol, serta memastikan aliran udara yang terarah untuk mencegah kontaminasi. Sistem HEPA (High-Efficiency Particulate Air) filter sangat penting untuk menyaring partikel udara. Tekanan udara positif di dalam ruangan juga harus dijaga untuk mencegah masuknya udara dari luar. Sistem monitoring dan kontrol otomatis untuk suhu, kelembaban, dan tekanan udara sangat penting untuk memastikan operasi yang konsisten dan terdokumentasi dengan baik.

Prosedur Pembersihan dan Sanitasi

Prosedur pembersihan dan sanitasi yang ketat harus dilakukan secara rutin untuk mempertahankan lingkungan steril. Ini meliputi pembersihan permukaan dengan deterjen yang sesuai, diikuti dengan sterilisasi menggunakan metode seperti sterilisasi uap (autoklaf), sterilisasi gas (etilen oksida), atau metode sterilisasi lainnya yang sesuai. Frekuensi pembersihan dan sanitasi akan bergantung pada tingkat risiko kontaminasi dan jenis aktivitas yang dilakukan di dalam ruang produksi.

Dokumentasi yang teliti dari semua prosedur pembersihan dan sanitasi sangat penting untuk memastikan kepatuhan terhadap standar kualitas dan regulasi.

Tata Letak dan Alur Kerja

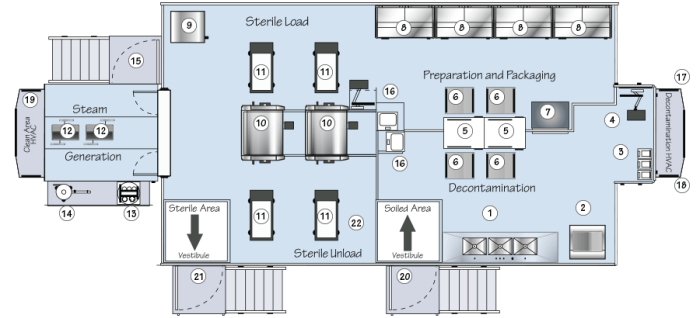

Desain tata letak ruang produksi vancomycin beku kering yang steril sangat krusial untuk menjamin kualitas produk dan mencegah kontaminasi. Tata letak yang efisien memastikan alur kerja yang lancar, meminimalkan perpindahan material dan personil, serta mengurangi risiko kontaminasi silang. Berikut ini detail tata letak dan alur kerja yang direkomendasikan.

Tata Letak Ruang Produksi

Ruang produksi idealnya dirancang dengan konsep aliran satu arah (unidirectional flow) untuk meminimalkan risiko kontaminasi. Zona-zona produksi dipisahkan secara ketat, mulai dari area penerimaan bahan baku, preparasi, pengisian, pengeringan beku, hingga pengemasan dan penyimpanan produk jadi. Setiap zona memiliki tekanan udara yang terkontrol dan sistem filtrasi HEPA (High-Efficiency Particulate Air) untuk menjaga kebersihan udara. Bayangkan sebuah ruangan yang terbagi menjadi beberapa area yang terpisah dengan dinding, pintu, dan sistem kontrol akses yang ketat.

Setiap area memiliki tingkat kebersihan yang berbeda, dengan area steril memiliki tingkat kebersihan tertinggi. Transisi antar area dilakukan melalui lorong-lorong dengan sistem kunci udara (airlock) untuk meminimalisir perpindahan partikel kontaminan.

Alur Kerja Produksi Vancomycin Beku Kering

Alur kerja produksi vancomycin beku kering harus mengikuti prosedur yang ketat untuk memastikan sterilitas dan kualitas produk. Berikut langkah-langkahnya:

- Penerimaan dan pemeriksaan bahan baku: Bahan baku diperiksa kualitas dan kuantitasnya sebelum masuk ke area produksi.

- Preparasi larutan vancomycin: Larutan vancomycin disiapkan dalam kondisi aseptis di dalam cleanroom bertekanan positif.

- Pengisian ke vial: Larutan vancomycin disterilkan dan diisi ke dalam vial steril menggunakan mesin pengisi aseptis otomatis.

- Penutupan vial: Vial ditutup dengan stopper steril dan disegel untuk mencegah kontaminasi.

- Pengeringan beku (lyophilization): Vial yang telah diisi dikeringkan beku untuk mengawetkan vancomycin.

- Pemeriksaan kualitas: Produk jadi diperiksa kualitasnya, meliputi uji sterilitas, uji kekuatan, dan uji kandungan.

- Pengemasan dan pelabelan: Produk yang lolos uji dikemas dan diberi label sesuai standar.

- Penyimpanan: Produk jadi disimpan dalam kondisi terkontrol untuk menjaga kualitas dan stabilitas.

Diagram Alur Proses Produksi

Diagram alur proses produksi vancomycin beku kering akan menggambarkan setiap tahapan produksi secara visual, mulai dari penerimaan bahan baku hingga produk jadi. Setiap tahapan ditandai dengan titik kontrol kritis (critical control points – CCP) untuk memastikan kualitas dan sterilitas produk. Diagram ini akan menunjukkan alur linear dari setiap tahapan, dengan cabang-cabang yang menunjukkan proses pemeriksaan kualitas dan tindakan korektif jika terjadi penyimpangan.

Contohnya, jika ditemukan kontaminasi pada suatu tahapan, proses akan dihentikan dan dilakukan investigasi serta tindakan pembersihan dan sterilisasi.

Dukungan Desain Ruang Produksi terhadap Alur Kerja

Desain ruang produksi yang terstruktur dengan baik mendukung alur kerja yang efisien dan mencegah kontaminasi. Penggunaan sistem unidirectional flow, tekanan udara terkontrol, dan sistem filtrasi HEPA memastikan minimnya partikel kontaminan di udara. Pemisahan zona produksi yang ketat mencegah kontaminasi silang antar tahapan produksi. Sistem material handling yang terintegrasi meminimalkan perpindahan material dan personil, mengurangi risiko kontaminasi. Contohnya, penggunaan sistem conveyor belt otomatis untuk memindahkan vial antar tahapan produksi.

Implementasi Sistem Kontrol Akses dan Monitoring

Sistem kontrol akses yang ketat diterapkan untuk membatasi akses ke ruang produksi hanya untuk personil yang berwenang dan terlatih. Semua personil wajib menggunakan pakaian pelindung khusus (gowning) dan mengikuti prosedur kebersihan yang ketat. Sistem monitoring yang terintegrasi memantau parameter kritis seperti suhu, kelembaban, tekanan udara, dan jumlah partikel di udara. Data monitoring ini direkam dan dianalisa secara berkala untuk memastikan kualitas dan konsistensi produk.

Sistem alarm otomatis akan berbunyi jika terjadi penyimpangan dari parameter yang telah ditetapkan. Contohnya, jika suhu ruang produksi meningkat di atas batas yang diijinkan, alarm akan berbunyi dan proses produksi akan dihentikan.

Peralatan dan Teknologi

Produksi vancomycin beku kering yang steril memerlukan peralatan dan teknologi canggih untuk menjamin kualitas, keamanan, dan efisiensi proses. Proses ini melibatkan tahapan yang kritis, mulai dari persiapan bahan baku hingga pengemasan akhir. Oleh karena itu, pemilihan dan validasi peralatan menjadi sangat penting untuk memastikan produk akhir memenuhi standar farmasi yang ketat.

Berikut ini akan dijelaskan peralatan dan teknologi kunci yang digunakan, spesifikasi teknisnya, prosedur validasi dan kalibrasi, serta sistem monitoring dan kontrol yang diterapkan untuk menjamin kualitas produk vancomycin beku kering.

Peralatan Kunci dalam Produksi Vancomycin Beku Kering

Proses produksi melibatkan beberapa peralatan penting yang beroperasi secara terintegrasi untuk memastikan sterilitas dan kualitas produk. Peralatan ini meliputi:

- Freeze Dryer (Pengering Beku): Mesin ini berperan vital dalam proses pengeringan beku vancomycin, menghilangkan air dari larutan tanpa merusak struktur molekulnya. Proses ini menjaga stabilitas dan memperpanjang masa simpan produk.

- Autoclave (Sterilisasi Uap Bertekanan Tinggi): Digunakan untuk mensterilkan peralatan dan bahan baku yang akan digunakan dalam proses produksi, memastikan lingkungan steril untuk mencegah kontaminasi.

- Sistem Pencuci (Cleaning-in-Place/CIP dan Cleaning-out-of-Place/COP): Sistem ini memastikan kebersihan peralatan secara menyeluruh sebelum dan sesudah proses produksi, mencegah kontaminasi silang dan menjamin kualitas produk.

- Sistem Penyaringan (Filtrasi): Digunakan untuk menghilangkan partikel dan mikroorganisme dari larutan vancomycin sebelum proses pengeringan beku, menjaga kemurnian produk.

- Sistem Pengisian dan Penutupan: Sistem otomatis ini memastikan pengisian dan penutupan vial secara akurat dan steril, mencegah kontaminasi selama proses pengemasan.

Spesifikasi Teknis Peralatan

Spesifikasi teknis setiap peralatan harus memenuhi standar industri farmasi yang berlaku dan disesuaikan dengan kebutuhan produksi vancomycin beku kering. Berikut contoh spesifikasi untuk beberapa peralatan:

Freeze Dryer

Kapasitas: 100 liter

Suhu Rak: -50°C hingga +50°C

Tekanan Vakum: 1 x 10 -3 mbar

Sistem Kontrol: Programmable Logic Controller (PLC) dengan antarmuka pengguna yang intuitif

Sistem Monitoring: Sensor suhu dan tekanan yang terkalibrasi secara berkala

Autoclave

Kapasitas: 200 liter

Suhu Sterilisasi: 121°C

Tekanan: 1.1 bar

Waktu Siklus Sterilisasi: Sesuai dengan siklus sterilisasi yang telah divalidasi

Sistem Kontrol: Sistem kontrol digital dengan pencatatan data

Sistem Pencuci (CIP)

Tipe: Sistem CIP otomatis

Bahan Konstruksi: Stainless steel 316L

Sistem Kontrol: Sistem kontrol digital dengan program pencucian yang telah divalidasi

Sensor: Sensor suhu, tekanan, dan konduktivitas

Validasi dan Kalibrasi Peralatan

Validasi dan kalibrasi peralatan merupakan langkah krusial untuk memastikan akurasi dan keandalan proses produksi. Validasi memverifikasi bahwa peralatan berfungsi sesuai dengan spesifikasi dan menghasilkan produk yang memenuhi persyaratan kualitas. Kalibrasi memastikan bahwa pengukuran yang dilakukan oleh peralatan akurat dan dapat diandalkan. Prosedur ini harus didokumentasikan secara rinci dan dilakukan secara berkala.

Sistem Monitoring dan Kontrol Parameter Kritis

Sistem monitoring dan kontrol real-time sangat penting untuk memastikan parameter kritis seperti suhu, kelembaban, dan tekanan terjaga dalam rentang yang telah ditentukan selama proses produksi. Sistem ini harus mampu mencatat data secara otomatis dan menghasilkan laporan yang dapat di audit.

Integrasi Teknologi Canggih

Integrasi teknologi canggih seperti sensor suhu dan tekanan yang akurat, sistem kontrol otomatis (PLC), dan sistem akuisisi data (SCADA) dapat meningkatkan efisiensi dan kualitas produksi. Sistem otomatis mengurangi kesalahan manusia dan memastikan konsistensi proses produksi.

Pengendalian Kontaminasi: Desain Ruang Produksi Steril Beku Kering Vancomycin

Ruang produksi steril untuk vancomycin beku kering memerlukan pengendalian kontaminasi yang ketat untuk menjamin kualitas dan keamanan produk. Kontaminasi dapat berasal dari berbagai sumber, baik biologis maupun non-biologis, dan dapat mempengaruhi efektivitas dan keamanan obat. Oleh karena itu, strategi mitigasi yang komprehensif sangat penting untuk diterapkan.

Identifikasi dan Mitigasi Potensi Sumber Kontaminasi

Potensi sumber kontaminasi dalam ruang produksi vancomycin beku kering meliputi personel, udara, peralatan, dan bahan baku. Strategi mitigasi meliputi penggunaan pakaian pelindung yang sesuai, sistem filtrasi udara HEPA (High-Efficiency Particulate Air) yang efisien, sanitasi dan disinfeksi rutin peralatan, serta kontrol kualitas yang ketat terhadap bahan baku. Misalnya, personel harus mengenakan pakaian bersih ruangan (cleanroom garment) yang meliputi baju, celana, masker, penutup kepala, dan sepatu khusus yang dirancang untuk meminimalkan pelepasan partikel dan mikroorganisme.

Peralatan produksi harus terbuat dari bahan yang mudah dibersihkan dan disterilisasi, dan proses pembersihan dan sterilisasi harus dilakukan secara teratur dan terdokumentasi dengan baik.

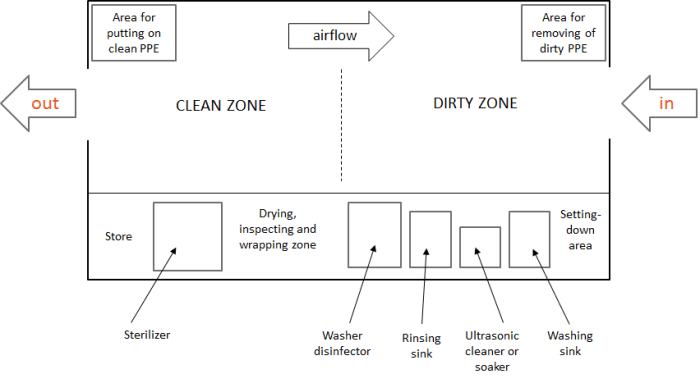

Sistem Filtrasi Udara

Sistem filtrasi udara yang efektif merupakan kunci dalam menjaga sterilitas ruang produksi. Sistem ini biasanya terdiri dari beberapa tahap filtrasi, termasuk pre-filter untuk menghilangkan partikel kasar, filter HEPA untuk menghilangkan partikel berukuran 0.3 mikron atau lebih besar, dan filter ULPA (Ultra-Low Penetration Air) untuk menghilangkan partikel yang lebih kecil. Tekanan udara positif dalam ruangan juga membantu mencegah masuknya udara dari luar yang terkontaminasi.

Sistem ini harus dikalibrasi dan dirawat secara berkala untuk memastikan kinerjanya optimal. Visualisasikan aliran udara yang terkontrol dan terarah, menciptakan lingkungan yang terbebas dari partikel dan mikroorganisme.

Penggunaan Pakaian Pelindung dan Prosedur Aseptik

Personel yang bekerja di ruang produksi steril harus mengikuti prosedur aseptik yang ketat dan menggunakan pakaian pelindung yang sesuai. Ini meliputi penggunaan gaun steril, sarung tangan steril, masker, penutup kepala, dan sepatu khusus. Pelatihan yang komprehensif tentang teknik aseptik, seperti cara mengenakan dan melepas pakaian pelindung, serta cara melakukan manipulasi aseptik, sangat penting untuk mencegah kontaminasi. Bayangkan personel bergerak dengan hati-hati dan terlatih, setiap gerakan mereka terkontrol untuk mencegah kontaminasi.

Desain ruang produksi steril beku kering vancomycin itu kompleks banget, butuh perhitungan detail mulai dari sistem HVAC hingga penempatan peralatan. Bayangin aja, tingkat sterilisasinya harus super ketat! Nah, ngomongin soal sistem kelistrikan yang terkontrol, ternyata mirip juga prinsipnya dengan desain ruang panel listrik untuk koskosan , cuma skalanya beda jauh ya. Di kosan mungkin fokusnya pada keamanan dan efisiensi daya, sedangkan di ruang produksi vancomycin, keandalan dan stabilitas daya jadi prioritas utama untuk menjaga kualitas produk.

Kembali ke ruang produksi vancomycin, penggunaan material yang tepat juga krusial untuk mencegah kontaminasi.

Penanganan Limbah dan Bahan Berbahaya

Limbah dan bahan berbahaya yang dihasilkan selama proses produksi harus ditangani dengan benar untuk mencegah kontaminasi lingkungan dan kesehatan personel. Prosedur penanganan limbah meliputi pemisahan limbah berdasarkan jenisnya (misalnya, limbah infeksius, limbah kimia), pengemasan yang aman, dan pembuangan sesuai dengan peraturan yang berlaku. Limbah infeksius, misalnya, harus dibungkus dalam kantong plastik khusus yang bertanda dan dibakar atau disterilisasi dengan metode yang sesuai.

Bahan kimia berbahaya harus disimpan dan ditangani sesuai dengan petunjuk keselamatan yang tertera pada label kemasan.

Monitoring Lingkungan

Monitoring lingkungan secara berkala sangat penting untuk memastikan sterilitas ruang produksi tetap terjaga. Monitoring ini meliputi pengujian udara untuk mendeteksi keberadaan mikroorganisme dan partikel, pengujian permukaan untuk mendeteksi kontaminasi pada peralatan dan dinding, dan pengujian produk untuk memastikan sterilitasnya. Hasil monitoring harus didokumentasikan dan ditinjau secara teratur untuk mengidentifikasi potensi masalah dan mengambil tindakan korektif yang diperlukan.

Data monitoring ini akan memberikan gambaran yang komprehensif tentang kondisi lingkungan di dalam ruang produksi dan membantu menjaga kualitas produk.

Dokumentasi dan Pelaporan

Dokumentasi dan pelaporan yang terstruktur dan komprehensif merupakan pilar penting dalam menjaga kualitas dan keamanan produksi vancomycin beku kering steril. Sistem ini memastikan penelusuran setiap tahapan proses, identifikasi potensi penyimpangan, dan penerapan tindakan korektif yang tepat guna. Ketelitian dalam dokumentasi membantu dalam audit, investigasi, dan peningkatan proses produksi secara berkelanjutan.

Berikut ini penjelasan detail mengenai template dokumen, sistem dokumentasi, prosedur pelaporan, dan contoh laporan inspeksi rutin ruang produksi steril, serta prosedur verifikasi dan validasi proses produksi.

Template Dokumen dan Sistem Pelacakan Produksi

Sistem dokumentasi yang efektif meliputi berbagai template dokumen yang saling terhubung untuk melacak setiap langkah produksi. Hal ini memastikan transparansi dan akuntabilitas penuh terhadap proses produksi. Sistem ini dirancang untuk memungkinkan penelusuran bahan baku, proses produksi, hingga produk jadi.

- Log Buku Produksi: Mencatat secara detail setiap aktivitas produksi, termasuk tanggal, waktu, operator, bahan baku yang digunakan, parameter proses (suhu, tekanan, waktu), dan hasil setiap tahapan. Setiap entri harus ditandatangani dan diberi tanggal oleh operator yang bersangkutan.

- Laporan Inspeksi Peralatan: Mencatat hasil inspeksi rutin dan berkala terhadap peralatan produksi, meliputi kondisi fisik, kalibrasi, dan perawatan. Laporan ini membantu memastikan peralatan selalu dalam kondisi optimal dan terkalibrasi dengan baik.

- Laporan Pengujian Kualitas: Mendokumentasikan hasil pengujian kualitas bahan baku dan produk jadi, termasuk uji sterilitas, uji potensi, uji identifikasi, dan uji lainnya yang relevan. Laporan ini memastikan kualitas produk sesuai dengan standar yang ditetapkan.

- Sistem Penelusuran (Traceability): Sistem ini memungkinkan pelacakan setiap batch produk dari bahan baku hingga pengiriman ke pelanggan. Nomor batch dan kode unik lainnya digunakan untuk melacak setiap tahap proses produksi.

Prosedur Pelaporan Kejadian Menyimpang dan Tindakan Korektif

Prosedur pelaporan kejadian menyimpang (deviations) yang terstruktur sangat penting untuk mengidentifikasi dan mengatasi masalah yang mungkin terjadi selama proses produksi. Sistem ini harus memastikan bahwa setiap penyimpangan dicatat, diselidiki, dan ditindaklanjuti dengan tepat guna mencegah terulangnya kejadian serupa.

- Formulir Pelaporan Penyimpangan: Formulir ini digunakan untuk mendokumentasikan setiap penyimpangan yang terjadi, termasuk deskripsi kejadian, penyebab yang diduga, dampak potensial, dan tindakan korektif yang diambil.

- Investigasi Penyimpangan: Tim investigasi akan menyelidiki setiap penyimpangan untuk mengidentifikasi akar penyebab dan menentukan tindakan korektif yang efektif.

- Tindakan Korektif dan Pencegahan (CAPA): Tindakan korektif yang diambil harus didokumentasikan dan divalidasi untuk memastikan efektivitasnya dalam mencegah terulangnya penyimpangan.

- Tinjauan Manajemen: Manajemen akan meninjau secara berkala laporan penyimpangan dan tindakan korektif untuk memastikan efektivitas sistem dan meningkatkan proses produksi.

Contoh Laporan Inspeksi Rutin Ruang Produksi Steril

Laporan inspeksi rutin ruang produksi steril dilakukan secara berkala untuk memastikan kebersihan, sterilitas, dan kondisi lingkungan yang sesuai dengan standar yang ditetapkan. Laporan ini harus detail dan komprehensif.

Tanggal Inspeksi: 2023-10-27

Inspektur: [Nama Inspektur]

Ruang Produksi: [Nomor Ruang Produksi]Kondisi Lingkungan:

Suhu dan Kelembaban: Sesuai standar (20°C, 50% RH)

Kebersihan Lantai dan Dinding: Bersih dan Bebas dari Kontaminasi

Tekanan Udara: PositifPeralatan:

Kondisi Autoclave: Baik, Terkalibrasi

Kondisi Laminar Air Flow: Baik, Terkalibrasi

Kondisi Mesin Pengisi: Baik, TerkalibrasiKesimpulan:

Ruang produksi steril dalam kondisi baik dan siap untuk proses produksi.

Prosedur Verifikasi dan Validasi Proses Produksi

Verifikasi dan validasi proses produksi memastikan bahwa proses produksi dirancang, dijalankan, dan dikontrol sesuai dengan standar kualitas yang telah ditetapkan. Hal ini meliputi verifikasi desain proses, validasi proses produksi, dan validasi pembersihan dan sterilisasi.

- Verifikasi Desain Proses: Memastikan bahwa desain proses produksi memenuhi persyaratan kualitas dan keamanan produk.

- Validasi Proses Produksi: Memastikan bahwa proses produksi mampu menghasilkan produk yang konsisten dan memenuhi spesifikasi yang telah ditetapkan.

- Validasi Pembersihan dan Sterilisasi: Memastikan bahwa metode pembersihan dan sterilisasi efektif dalam menghilangkan kontaminasi dan mencapai tingkat sterilitas yang dibutuhkan.

- Dokumentasi Verifikasi dan Validasi: Semua hasil verifikasi dan validasi harus didokumentasikan secara lengkap dan disimpan untuk referensi di masa mendatang.

FAQ Lengkap

Apa perbedaan antara ruang produksi kelas A dan kelas B?

Ruang kelas A memiliki standar sterilitas paling tinggi, biasanya untuk proses pengisian aseptik. Ruang kelas B memiliki standar yang sedikit lebih rendah, biasanya untuk persiapan sebelum proses di kelas A.

Bagaimana cara memvalidasi proses sterilisasi?

Melalui uji sterilitas, uji bioburden, dan kualifikasi peralatan sterilisasi (misalnya, autoclave).

Apa saja potensi bahaya yang perlu dipertimbangkan dalam desain ruang produksi?

Potensi bahaya meliputi paparan bahan kimia berbahaya, risiko kebakaran, dan potensi kontaminasi silang.

Bagaimana cara memastikan integritas data dalam sistem monitoring?

Dengan menggunakan sistem yang terkalibrasi, terverifikasi, dan memiliki sistem audit trail yang terintegrasi.